电刷中二硫化钼形态分析

1.前言

固体润滑材料MoS2是一种具有六方晶系的层状晶体结构,有着各向异性的特点,这种材料层间结合力很弱,很容易发生层间移动。因此,它们具有较低的摩擦系数。同时,这种材料与石墨一样对氧有很大的化学吸附趋势,且对金属表面的附着力比石墨大很多。因此,这种材料在真空摩擦系数基本不变。当电刷刷体内含有一定量的硫化物时,尽管高空中氧化薄膜难以形成,但该材料在运行过程中紧密吸附在整流子表面形成一层硫化物薄膜,这种硫化物薄膜具有良好的润滑作用,因此使电刷在高空条件下仍然具有良好的润滑性。当石墨作润滑剂时,一旦吸附气没有了,其润滑性能降低,所以不能再真空中作润滑剂。而MoS2在真空中仍然起润滑作用,这样可以弥补石墨在高空中润滑的不足之处,这也是目前很多航空电刷采用MoS2作润滑剂的原故。

2实验

2.1试样的制备

一种是预先将MoS2加树脂进行造粒处理,然后再与带粘结剂的石墨粉等混合、压制、焙烧而制成。另一种是将呈片状的胶体MoS2粉末直接与带粘接剂的石墨粉等组合、压制、焙烧制成,分别按实验项目制成标准规格以备试验使用。

2.2 实验设备及方法

金相分析采用光学显微镜,扫描电镜。

测电阻率采用分触点法,方法JB8133.2-1999,试样尺寸(mm):4*8*32。

磨损值在整流子上运行50小时后测量,方法采用JB/T8155-2001,试样尺寸(mm):12*24*40。

3实验结果与分析

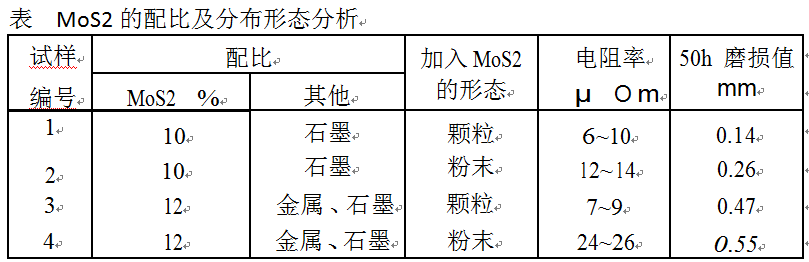

实验结果如下表:图1、图2

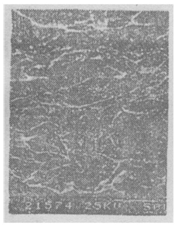

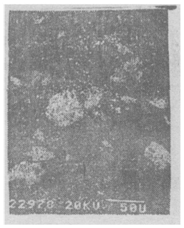

图1细粒粉末 MoS2 的分布 图2 造粒 MoS2 的分布

(白色条纹为 MoS2 粉末) (白色颗粒为 MoS2)

由实验结果可看出,不同形态的MoS2在刷体中以不同形态存在,且不同的加入方法将直接影响电刷的性能。呈片状的胶体MoS2粉末未经造粒处理而直接混入带粘接剂石墨等材料中时,成型后呈层状分布(图1),这是由于一切可以自由移动的物体都具有较宽较平的一面垂直于重力或压力方向而自然取向堆积的结果,当施加压力后,这种取向性将逐渐扩大;同时,当压力使粉末颗粒产生变塑性变形时,它的延伸方向也和自然取向一致。因此,呈片状的胶体MoS2和带粘接剂的石墨粉等加压成型都沿垂直于压力方向上呈层状分布,特别是在混合不均的情况下,胶体MoS2本身不带粘接剂,对带粘接剂的基体颗粒起隔离作用,导致强度降低,焙烧时易在该处产生裂纹。

而预先将MoS2进行造粒处理后,MoS2在粘接剂作用下形成粒状(图2)。这种颗粒在加压成型时,不易破坏,在电刷制品中仍保留这种形态,且均匀的分散于基体材料中,不使制品产生上述片状胶体MoS2,造成这种结构不均匀现象,形成焙烧裂纹。MoS2在基体材料中呈颗粒状分布提高电刷的耐磨性和降低电阻系数,是由于未处理呈胶体,片状和处理后呈颗粒的比表面积相差很大,以及它们对基体材料附着性能不同的缘故。比表面积大的片状MoS2对基体颗粒附着力强且对基体颗粒覆盖面积大,起到包裹隔离作用,因MoS2是不良导体,所以增大了制品的电阻。由于不带粘接剂的胶体片状MoS2的包裹隔离作用及前述的缺乏咬合交织结构,又降低了制品的强度,是基体颗粒松散。在摩擦过程中,基体颗粒易剥落而磨损掉。因此这种结构加大了磨损。如果MoS2呈颗粒分布于基体中,就变成了润滑剂储存室,而改善润滑效果,提高了抗磨能力。

4结束语

由上述可知,由于材料粒度大小不同,颗粒分布状态不同而制成电刷的结构性能也不同。采用细粒片状胶体MoS2粉末,在电刷中呈层状分布,并易造成焙烧时急剧膨胀而沿片状方向延伸导致产品易开裂,制成电刷电阻系数大,磨损值也大。而经造粒的MoS2在电刷基体中呈颗粒状间隔分布,制得电刷电阻系数和磨损值较小。基于上述原因,目前,国外航空电刷产品中采用造粒MoS2的制品很多。

洛阳申雨钼业坐落于有中国钼都栾川,依托优质资源和先进的生产工艺,我司致力于为客户提供质量稳定可靠的二硫化钼粉末及其下游产品,并致力于成长为润滑工程解决方案提供商。

本文是【http://www.shenyumoly.com 洛阳申雨钼业有限责任公司】原创,转载时请务必以链接形式注明作者和出处

地 址:http://shenyumoly.com./home-newsinfo-id-108.html

地址:河南省洛阳市栾川县庙子镇 邮编:471000

地址:河南省洛阳市洛龙区中德产业园19-102 邮箱:info@shenyumoly.com

电话:155-1639-1688 /155-6535-0788 电话:0379-69911868