二硫化钼作为油脂添加剂的几个问题

二硫化钼-油分散液可综合固体与液体润滑剂的优点。本文简单评述了有关于二硫化钼浓度、粒度、二硫化钼与其他添加剂的相容性及气氛对分散液摩擦磨损性能的影响。同时还建议了几个尚需进一步研究的题目。

作者:薛群基(中国科学院兰州化学物理研究所)摘自《摩擦学学报》

前言

多数润滑部件的擦伤失效发生在跑合阶段。其原因是在表面突峰接触部位缺乏润滑油膜和其他表面膜。当润滑剂为无添加剂的矿油时,擦伤失效时的表面温度近似常量。Cameron等证实,在相对低的底材本体温度下润滑失效为接触区表面温度所决定,而在较高的本体温度下表面膜的机械强度是决定因素。上述润滑失效的温度标准是归因于薄油膜的热解吸。如果油中含有微量的极压添加剂,失效的温度标准就不再成立。对每一种化学活性添加剂,只有在一定温度下其形成表面膜的速率才能超过表面膜被磨掉的速率。添加剂起显著作用的这个温度一般不同于上述的油解吸温度。因此在润滑实践中,润滑油的失效温度和添加剂作用温度之间总是存在或大或小的差别。如何消除这个差别成为解决润滑失效的课题之一。解决这个课题有若干可能的途径。其中一个方法是在氧化气氛中使润滑表面逐渐地跑合,这将能造成具有复杂表膜的表面,由于操作参数的渐变性,局部的表面破坏和复原都以微观方式进行,从而避免了破坏性的擦伤失效。用固体润滑剂作为油品添加剂也是一种有效的方法。使用固体润滑剂的跑合过程具有和在氧化气氛中增加跑合的渐变性同样的效果。固体润滑剂,尤其是二硫化钼,作为油品添加剂较其他添加剂有独到之处,也就是说,固体润滑剂不仅是化学的,而且能机械的粘附在底材表面上。而机械的粘附并不完全取决于表面的温度状态。Braithwaite论述了二硫化钼的润滑机理。随机取向的二硫化钼聚集体被破坏后,在剪切力和正压力的共同作用下,二硫化钼微晶的基础平面大致上平行于表面的滑动方向。由于二硫化钼晶层覆盖了表面,防止了突峰的接触,真是接触面积也有所增加。由于二硫化钼晶层间的剪切强度低于二硫化钼与金属表面间的粘着强度,因而滑移zui终发生在二硫化钼晶层的内部。Gansheimer和Holinski对二硫化钼-油分散体系的研究发现,在比较缓和的接触条件下,二硫化钼膜的形成是由于物理和机械作用,而在较苛刻的接触条件下,二硫化钼与钢表面发生了化学反应生成的硫化铁具有润滑作用。作者认为,这个转变温度约700℃。在此温度下,发生了下述化学反应:MoS2+2Fe=2FeS+Mo,反应产生钼(Mo)也在此温度下扩散进入底材的表面层。

用固-液分散体作为润滑剂已有多年的历史。近年来,主要由于节约能源,防止润滑失效的原因,有关这类材料的研究十分活跃。其中二硫化钼-油、脂分散体系是zui受注意的对象之一。本文将对有关二硫化钼-油、脂分散体系的几个问题做一简单述评。

一、二硫化钼在油中的浓度对分散体系性能的影响。

经过四球机实验,Bartz发现在边界润滑条件下要降低磨损,SAE90润滑油中的二硫化钼浓度不能低于3%。在低负荷下,基础油的流体润滑作用是决定性因素,因而添加二硫化钼不能起到降低摩擦磨损的作用。在较高的负荷下,当二硫化钼的浓度超过一定水平时,又一次出现磨损,随二硫化钼添加量提高而增大的趋势。在四球机“一分钟”标准试验中,Stock也发现,当负荷为150kg时,磨痕随二硫化钼在油中浓度提高而变小。但在较低速度下存在一个zui佳浓度,高于或低于这个浓度都会造成较大的磨损。

Ganshcimer和Holinski认为,当二硫化钼的浓度为3%时磨损zui低,而在较高浓度时磨损增大。在低负荷下,3%的二硫化钼悬浮液只能在钢表面上形成少量的二硫化钼沉积。随着负荷的增加,沉积膜厚增加直到2微米的zui大厚度。然而在二硫化钼浓度和稳定膜厚之间并没有已知的关系。Barry等指出,标准的Timken、Falex和四球机实验证明,添加二硫化钼改善了SAE90油的性能。一般说来,改善程度正比于二硫化钼在油中的浓度。高速低负荷Timken实验结果说明,在有其他添加剂存在时二硫化钼有一zui佳浓度。看起来浓度的影响和实验条件有关。显然,要说明这些关系尚需进一步的工作。

用二硫化钼-油分散液作发动机气缸润滑剂时,从开始发动,气缸壁上就形成一层膜,然后达到一稳定的状态,在此状态下二硫化钼膜不断地得到补充。达到稳定状态所需的时间是二硫化钼在油中浓度的函数。在上述实验中的zui佳浓度为0.7%。

Thorp用四球机“一分钟”标准实验检验了用矿油基润滑油(有或无二烷基二硫代磷酸锌添加剂)添加二硫化钼润滑硬质钢的效果。他发现增加二硫化钼含量使磨损大大降低并使烧结负荷显著提高。可惜,他只实验了三个二硫化钼浓度。

在研究某些无极氧化物的极压性能时,Palacios指出,用四球机“十分钟”标准实验,磨损率随润滑脂中的PbO浓度的增加而变小,但当PbO含量高到一定程度之后,这种效应就不明显。对含CaO的脂来说,增加CaO的浓度总是有好的影响。

由上述工作可见,固体润滑剂在油或脂中的浓度是影响这些分散体系性能的一个重要因素。但是如何确定一个分散体系的zui佳固相含量或浓度仍然有许多问题需要研究。例如二硫化钼的浓度和稳定状态膜厚的关系、浓度对磨损性能和咬合或擦伤性能的不同影响,不同的操作参数对固相浓度的要求等。

二、二硫化钼与其他添加剂的相容性

Bartz研究了其他添加剂对二硫化钼-油分散液性能的影响。内燃机油中的碱性清净剂阻止了二硫化钼在摩擦面上的沉积并能从表面上取代二硫化钼。在四球、球-柱及柱-块接触装置上的实验表明,添加1%的二硫化钼改善了精制矿油基润滑油的抗磨性和临界负荷。二硫化钼提高了含某些添加剂(如三甲笨基磷酸酯TCP和二苄基二硫DBD)的矿油基润滑油的抗磨性,但当添加剂(例如二异丙基二流代磷酸锌)本身具有高的化学活性时,二硫化钼的添加会产生不明显的是对抗性的结果。添加二硫化钼到含二辛基二硫代磷酸锌的润滑油中提高了负荷承载能力,但在某些情况下这种提高伴随着磨痕的增大。在较高的油温和较低的速度下,二硫化钼显著的降低了磨痕区的接触压力,但在较低的油温和较高的速度下二硫化钼又显著的提高了接触压力。这说明操作参数能影响到二硫化钼和某些抗磨或极压添加剂之间的相互作用。

Thorp指出,二硫化钼能提高临界负荷,但对烧结负荷的影响不大,其原因就是二烷基二硫代磷酸锌(ZDDP)和二硫化钼同金属表面的作用有对抗性。在较低负荷下,二硫化钼可以粘附在由选择吸附的ZDDpP分子形成的多孔表面层上。但在较高负荷下,由于添加剂的化学反应膜在起主导作用,添加二硫化钼几乎没有什么效果。

Bartz的工作证明,在实验室标准实验及满负荷实验中,二硫化钼改善了添加有硫化物、氯化物、磷化物及脂肪酸的润滑油性能。然而,性能zui好的二硫化钼-油-添加剂体系不能靠简单的将二硫化钼添加到现有的润滑油配方中获得。

Scott和Jamieson实验了二硫化钼和其他添加剂的相容性,用四球机测定了产生点蚀的时间。结果证明,酸性表面活性剂,例如油酸阻止了二硫化钼在金属表面上的粘附,而三乙醇胺等碱性添加剂促进了二硫化钼的粘附。也就是说,其他碱性添加剂提高了二硫化钼-油分散液的抗点蚀性能。

关于二硫化钼对含其他添加剂的润滑油性能的影响到今没有普遍性的结论。多数情况下,添加二硫化钼能改善油品的性能,但也有产生对抗作用的情况。实验条件又可能影响不同添加剂的作用机理。因此,只有在很宽的实验条件下研究二硫化钼与各类添加剂的相互作用才能得出实际意义的结论 。

三、二硫化钼粒度对分散体系性能的影响

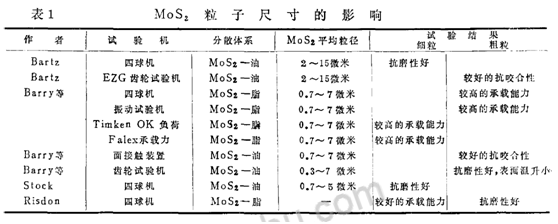

通过四球机实验,Bartz提出,在增加负荷的条件下较大的二硫化钼颗粒(平均粒径15微米)使球的磨损率增加,而在提高滑动速度的条件下。较细的二硫化钼(平均粒径2微米)改善了油的润滑性。作者认为,在一定的二硫化钼浓度下,由于有更多的粒子可以利用,使用较细颗粒的二硫化钼时能较容易的形成表面膜。但FZG齿轮试验机的结果相反。作者认为,在一定的二硫化钼浓度下,由于有更多的粒子可以利用,使用较细颗粒的二硫化钼时能较容易的形成表面膜。但FZG齿轮试验机的结果相反。作者认为这是由于不同的表面粗糙所造成的。对较粗糙的表面,较大的二硫化钼颗粒可以填到表面沟痕中形成较大的承载表面,因而咬合负荷和抗磨能力都有所提高。

Barry和Binkelman实验了锂基脂中二硫化钼粒度对磨损率和咬合性能的影响。二硫化钼的粒径是由0.7微米-7微米。就Timken OK负荷和Falex承载能力来说较小的二硫化钼粒子产生好的结果,然而四球机和振动试验机得出了相反的结论。尽管作者认为这是由于较小的粒子在较低的速度下有好的作用,但又不符合四球机和Falex试验机的结果。看来作者的解释是不能令人信服的。

Risdon和Sargent也用四球机研究了含二硫化钼润滑脂的性能。他们发现,在多数情况下较细的二硫化钼有较高的承载能力,但也经常伴随着较大的磨损。Stock的四球试验结果是含较细粒子(平均粒径0.7-1.5微米)二硫化钼分散液比含粒径为5微米二硫化钼分散液的抗磨性好,负荷越高这种趋势越明显。

Barry和Binkelman在面接触条件下的实验结果说明含粒径7微米的二硫化钼分散液比含粒径为0.7微米的分散液具有更高的抗咬合能力。

表1给出了上述一些工作结果的摘要。

显然,结果是很分散的。不同的试验机产生不同的结论。较好的抗磨能力并不意味着较好的抗咬合性能,原因现在还不清楚。一种意见认为可以利用的固体粒子数目是关键因素,另一种考虑是表面形貌的影响。Salomon等使用栓-环试验机发现,湿法喷砂的实验环表面(0.3-0.4微米CLA,CLA即中线平均值相当于算术平均值R)上擦涂二硫化钼膜可以持续13小时,而当底材表面为0.004微米CLA时,擦涂二硫化钼膜只能工作几分钟。表面织构也影响二硫化钼的润滑性能,当滑动方向平行于底材表面打磨痕时摩擦系数低,而当滑动方向垂直于打磨痕时摩擦系数就比较高。磨损率坑你具有相反的趋势。不同的实验机、不同的工作条件会产生不同的润滑状态,从而影响二硫化钼的测试性能。如何选择实验条件以求获得可比性的结果也是一项必须进行而又非常复杂的任务 。

二硫化钼粒子尺寸影响到现在仍处于争论之中。一派学者认为对偶面的表面粗糙度是决定因素。较粗的表面需要较粗的粒子才能起防护作用。过细的颗粒可能散落在沟痕中而起不到防护作用。持相反观点的人认为,除非颗粒足够细并有窄的粒度分布,否则就会出现润滑系统不稳定的问题。尤其是带有很细的油路和有效的滤清器的汽车发动系统,较粗的二硫化钼会造成运转上的不稳定状态。

看来,到今尚缺乏关于表面粗糙度,表面织构与二硫化钼颗粒对二硫化钼分散液性能的综合影响的牙就。众所周知,表面集合形貌在没有二硫化钼存在的弹性流体润滑和边界润滑中有重要影响。当加入二硫化钼之后,这种影响不仅在理论上,而且在实践上也是十分重要的 。

四、水汽和氧气对二硫化钼分散液性能的影响

众所周知,二硫化钼的摩擦性能受其中水汽含量的影响。Peterson和Johnson在低速面接触实验中发现,二硫化钼粉末的摩擦和底材的磨损率随相对湿度增加(由6%-65%)而增加,但在较高的相对湿度下(>70%),摩擦下降而磨损率继续升高,也就是说,在相对湿度为70%时摩擦有一zui大值。作者认为在高湿度下的高磨损是由于腐蚀而引起的,而在更高湿度下的摩擦降低原因没有讨论。粘结二硫化钼膜的摩擦系数随相对湿度的增加而升高。在低的相对湿度条件下(6-15%),二硫化钼转移到滑块上形成连续而光滑的膜,但在较高的相对湿度条件下,粘结膜出现裂纹,仅有痕迹量的二硫化钼留在滑块表面上。

Barry和Binkelman在不同气氛条件下研究了在不同金属上二硫化钼擦涂膜的润滑效应。结果表明,在干燥空气中,摩擦并不随负荷与速度而变化,而在湿空气中,摩擦随速度和负荷的增加而降低。作者认为,摩擦热导致了表面湿度的降低,从而对摩擦行为本身又产生了影响。

Salomn等发现,在干燥氩气和氮气中二硫化钼擦涂膜可以持续工作几个小时。而在相对湿度为95%的氩气或氮气中,实验一开始即发现有硫化氢气体逸出,摩擦系数上升到0.8,然后降低到0.15,硫化物也转变为氧化物。在空气实验时,只有痕迹量的硫化氢气体,但摩擦系数增加很多,耐磨寿命随氧气含量的增加而降低。有水汽存在时,耐磨寿命随水汽浓度而变化,且有一zui大值。即在相对湿度为7%时擦涂膜的耐磨寿命zui长。

不久前,Tanaka(田中九一郎)等考察了二硫化钼压片与45号钢在空气中的滑动摩擦行为。结果表明,摩擦系数随接触压力和滑动速度的提高而降低。作者用摩擦热,μWV(其中,μ,W,V分别为摩擦系数、负荷和速度)的概念来说明实验结果。摩擦热改变了表面膜的环境条件,从而影响到膜的摩擦、磨损性能。

尽管详细的机理还有待明确,但水汽和氧气对二硫化钼粉末及粘结膜的摩擦磨损性能的影响是无疑的。与此相比,关于气氛对二硫化钼-油分散体系摩擦学性能的影响到今报道甚少。Scott在四球实验中发现,二硫化钼-油分散液的点蚀寿命受油中水分的影响。含5%二硫化钼的分散液经金属钠干燥后寿命提高20%,可惜,除此之外到今没有见到关于这个问题的更多的工作。

已经知道,完全无水或无氧条件可能会造成有效润滑的立即失效,而过多的湿气或氧气会对表面产生腐蚀,造成所谓的腐蚀擦伤。添加二硫化钼有可能为润滑体系在高温下缺乏水汽或氧气而失效的问题提供一个补偿的办法。

五、结束语

二硫化钼-油或脂分散体系有可能结合固体润滑与流体润滑的有点,成为润滑材料之一。关于这个课题的研究已经取得了不少的进展,但是许多问题还未解决,因此需要更深入的研究工作。本文仅仅简单的评述了部分值得注意的问题。

洛阳申雨钼业坐落于中国钼都栾川,依托优质资源和先进的生产工艺,我司致力于为客户提供质量稳定可靠的二硫化钼粉末及其下游产品,并致力于成长为润滑工程解决方案提供商。

本文是【http://www.shenyumoly.com 洛阳申雨钼业有限责任公司】原创,转载时请务必以链接形式注明作者和出处

地 址:http://shenyumoly.com./home-newsinfo-id-82.html

地址:河南省洛阳市栾川县庙子镇 邮编:471000

地址:河南省洛阳市洛龙区中德产业园19-102 邮箱:info@shenyumoly.com

电话:155-1639-1688 /155-6535-0788 电话:0379-69911868